Progetto Carozzi – Cile

14/02/2019

Completato il progetto GIV – Gruppo Italiano Vini

14/07/2019pubblicato su: il Giornale della Logistica - 17/04/2019

Una rivoluzione logistica

Attivo dal 1925, il Sacchettificio Corazza rappresenta un esempio di eccellenza del made in Italy: una posizione guadagnata e mantenuta grazie all’innovazione continua di prodotto e di processo. Tra gli interventi più recenti, la riorganizzazione del reparto logistico con l’attivazione di un magazzino automatico.

Il risultato? Spazio per potenziare la produzione, maggior efficienza e miglior servizio al cliente

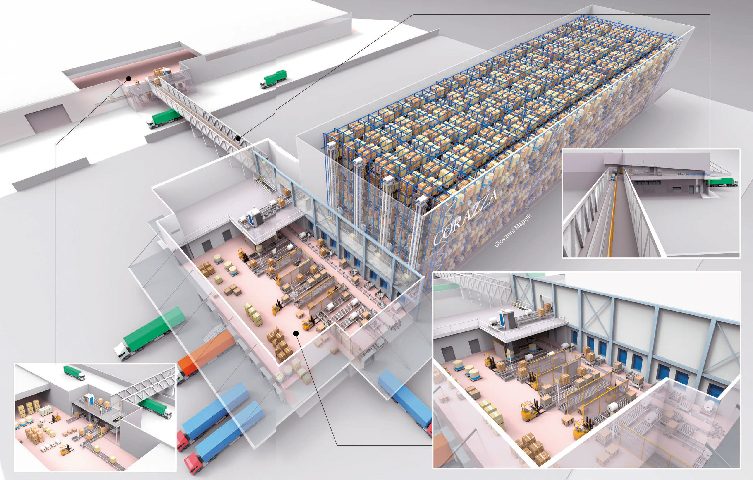

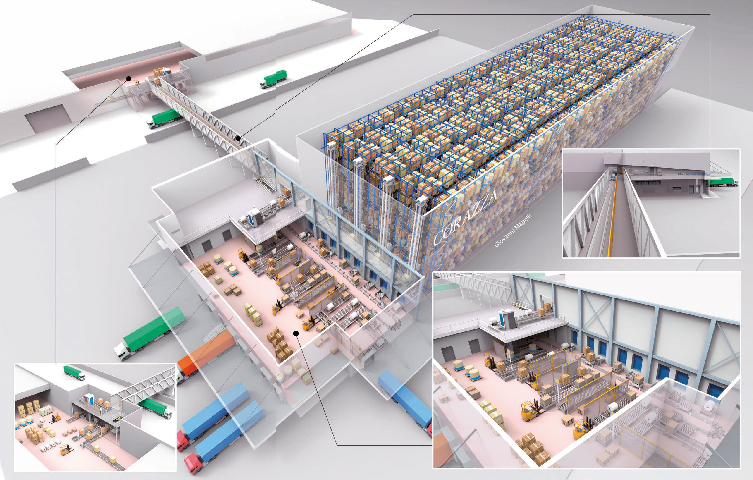

Lato produzione i colli vengono caricati nella linea di trasporto aerea, lunga 80 metri, via ascensore / discesore (presente anche lato magazzino) dopo essere passati dalle stazioni di reggiatura e di controllo peso e volumetrico. L’impianto automatico è il vero cuore pulsante dell’intero sistema: lungo 123 metri, largo 31 e alto 24 metri è un gigante in grado di contenere oltre 18.000 UdC 850 x 1.300 mm (di cui quasi 2.000 con altezza 2.045 mm) oppure circa 13.000 Udc 1.100/1.300x1.300 mm (di cui 1.200 con altezza 2.045 mm)

L’implementazione del magazzino automatico, fornito da Lyto’s, sviluppato lungo una pianta di 3.800 mq, ha permesso di liberare oltre 10.000 mq in precedenza dedicati allo stoccaggio di materie prime, principalmente bobine, e di prodotti finiti ricoverati su pallet, nel caso di sacchi in carta, o cartoni, nel caso dei sacchi in plastica

Quanta tecnologia c’è dietro un “semplice” sacco di carta?

La domanda può sembrare strana ma sorge spontanea dopo pochi minuti di conversazione con Alessandro Selmin, direttore generale di Sacchettificio Nazionale G. Corazza, impresa di Ponte S. Nicolò (PD) nata nel 1925 e oggi divenuta leader europeo nel comparto della stampa e produzione di sacchi speciali industriali in carta e polietilene, oltre che di imballaggi flessibili in materiali plastici accoppiati.

I numeri parlano chiaro: dal 2017 al 2019 l’azienda ha compiuto investimenti per oltre 25 milioni di euro, su un fatturato annuo di 65 milioni di euro che, in virtù dei nuovi investimenti, si prevede, arriverà ad un valore di 85 – 90 milioni di euro entro il 2021. Una buona fetta delle risorse investite è stata dedicata alla riorganizzazione della logistica interna, culminata con la costruzione di un magazzino automatico da 18.000 posti pallet (la cui parte strutturale è stata realizzata da Lyto’s con automazione di System Logistics) in risposta alla “fame” di spazio sempre più sentita dall’azienda e, in parallelo, alla sua necessità di offrire un livello di servizio sempre più alto ai propri clienti, in Italia e all’estero.

La spinta al cambiamento

“La necessità di potenziare i reparti produttivi e la contestuale saturazione degli spazi disponibili ci ha messo di fronte a un dilemma” ci spiega Alessandro Selmin: “delocalizzare l’intera produzione o ragionare su un possibile ampliamento e su una generale riorganizzazione degli spazi”. Accantonata quasi subito la prima ipotesi, la proprietà si concentra sulla seconda, decidendo di sfruttare un terreno acquistato anni prima all’interno della zona artigianale dove sorge l’azienda. Quelli che, a prima vista, sembrano i punti deboli dell’area, si trasformano, grazie ad una studiata progettazione del nuovo complesso, in veri e propri punti di forza. “L’area, acquistata a suo tempo per opportunità, presentava alcune criticità - prima fra tutte l’assenza di un collegamento diretto allo stabilimento esistente, separato dal corpo principale da una strada - ma era perfetta per ospitare lo sviluppo di un vero e proprio polo logistico, dotato di un magazzino automatico per il ricovero di materie prime e prodotti finiti e di una nuova e più funzionale area di spedizione” chiarisce Selmin.

Proprio l’impossibilità di modificare la viabilità all’interno dell’area artigianale ha fornito lo spunto per un’ulteriore accelerata in direzione della standardizzazione dei processi, grazie alla creazione di un tunnel sopraelevato per il collegamento dell’isola logistica alla zona produttiva. “A conti fatti, questa soluzione si è rivelata più complessa ma foriera di maggiore efficienza rispetto alla possibilità di organizzare un transito a terra, perché ci ha obbligati ad alzare l’asticella dell’automazione di processo”. Certo, l’implementazione di un sistema altamente automatizzato per la gestione non solo dei flussi outbound (riguardanti cioè l’evasione degli ordini di prodotti finti) ma anche inbound (funzionali all’alimentazione delle linee di produzione) ha costretto l’azienda a compiere una profonda analisi dei propri processi, preliminare al loro riadattamento alle logiche operative, più rigide, richieste dal nuovo sistema. “È stato un lavoro estremamente complesso per un’azienda come la nostra, decisamente customer oriented, che vive di flessibilità e di rapidità di risposta alle richieste dei clienti” sottolinea Selmin.

Il magazzino

Indirizzo: Viale Benelux, 2 - 35020 Ponte San Nicolò (PD)Tipologia: magazzino verticale autoportante

Anno di entrata in funzionamento nell’attuale configurazione: 2018

Dimensioni: 123 x 31 x 24 m (lunghezza x larghezza x altezza)

Livelli di stoccaggio: 10

Capienza: 18.000 UdC 850 x 1300 mm (di cui quasi 2.000 con altezza 2045 mm) oppure circa 13.000 Udc 1100/1300x1300 mm (di cui 1.200 con altezza 2045 mm)

Unità di carico: quattro formati di pallet:(1200 x 1200, 1100 x 1200, 1000 x 1200, 800 x 1200) mm

Trasloelevatori: 4

Bocche di ingresso a magazzino: 8 bussole con doppie porte a tenuta ed a scorrimento veloce

Sistema di alimentazione / uscita magazzino: anello loop con 5 navette automatiche

Rulliere di entrata/uscita: 10

Tunnel sopraelevato di collegamento tra area logistica e produzione: 80 metri